-

咨询服务CONSULTING SERVICE

咨询服务CONSULTING SERVICE -

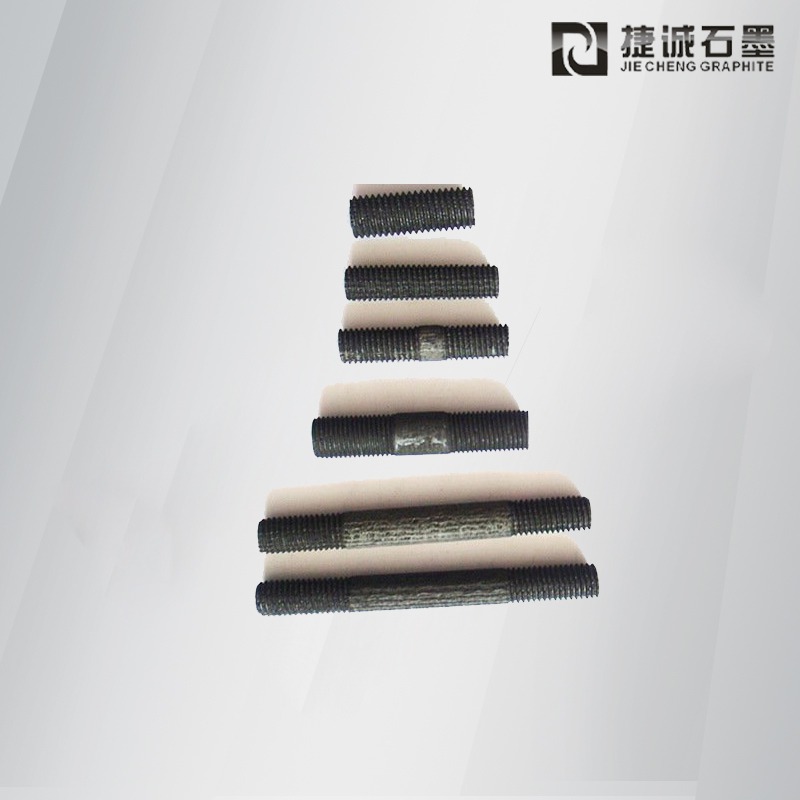

精细加工FINE MACHINING

精细加工FINE MACHINING -

厂家直销DIRECT DEAL

厂家直销DIRECT DEAL -

大量现货LARGE STOCK

大量现货LARGE STOCK -

来图订制CUSTOM DRAWING

来图订制CUSTOM DRAWING

C/C复合材料广泛用于航天器热防护系统

目前地球周边有50多万块太空垃圾,其速度约为7.80 km/s(22.90 M),航天器在飞行过程中有可能会受到太空碎片的高速冲击,对结构造成冲击损伤,威胁安全。尤其是载入式航天器的热防护系统,更易受到此类威胁,需要对高速冲击损伤行为进行理论探索,为热防护系统设计提供参考。

C/C复合材料广泛用于航天器热防护系统。其高速冲击损伤行为尚不明确,而冲击损伤在服役过程中对C/C复合材料性能的影响也鲜有报道。研究C/C复合材料高速冲击行为对C/C复合材料防热构件设计具有重要的意义。采用具有不同预制体结构和基体热解碳结构的C/C复合材料、SiC涂层C/C复合材料(SiC-C/C)、ZrB_2-SiC双涂层C/C复合材料(ZrB_2-SiC-C/C)作为本研究的靶板材料,选用季戊四醇四硝酸酯(C_5H_8N_4O_(12))作为固体炸药加载颗粒进行高速冲击试验。以2.5D C/C复合材料为冲击靶板,分别测试了不同冲击速度、冲击颗粒种类(大小、数量、形状等)和靶板尺寸条件下C/C复合材料的高速冲击损伤行为,得到了C/C复合材料的高速冲击损伤模式主要有:穿孔、侵彻破坏、反射波拉伸层裂破坏和局部弯曲变形。

表现的宏观损伤形貌有:正面分布着冲击坑、裂纹和“微冲击坑群”;背面出现裂纹,损伤严重的发生纤维断裂甚至分层断裂。正面冲击损伤程度可以用冲击坑最大深度和最大直径来定量评价,而层裂形成的“层裂坑”的大小不能作为表征背面损伤的参数。在相同条件下,对不同预制体结构(2D正交铺层和2.5D针刺碳毡)和基体结构(高织构(HT)和低织构-高织构(LT-HT)双基体)C/C复合材料进行高速冲击试验,对比发现:基体界面增多可以提高材料强度,从而提高C/C复合材料冲击正面的抗侵彻能力;连续长纤维含量的增多可以提高C/C复合材料背面抗层裂能力及试样表面的结构完整性;适当的减弱预制体铺层界面的结合强度、提高试样内部孔隙率,也可以提高材料的抗层裂能力。以不同速度对2.5D C/C复合材料进行高速冲击试验,揭示不同冲击损伤对C/C复合材料弯曲强度的影响。

另外,探讨了高速冲击过程中试样内部的损伤演变规律:沿着冲击方向,试样内部损伤模式从基体开裂和纤维断裂向层裂过渡。背面层裂损伤对C/C复合材料强度削弱能力较正面产生的损伤大;随着冲击速度的增大,试样背面的弯曲断裂模式由脆性断裂向类似塑性变形转变。另外,涂层试样冲击后剩余弯曲强度及断裂模式与C/C复合材料相似,冲击损伤对包埋法制备的内涂层与基体结合强度的影响不大。冲击后,C/C复合材料在循环载荷作用下迅速失效,采用电阻法对单向和正交铺层C/C复合材料产生的损伤进行实时监测,结果表明:电阻法可以实时监测材料在服役状态的损伤演变并判定其产生损伤的种类。以2.5D C/C复合材料大靶板冲击后的试样为研究对象,探讨了不同冲击损伤位置材料的高温热膨胀性能,结果表明:冲击损伤区域不同,会导致C/C复合材料热膨胀变化存在差异:在900-2350℃范围,损伤中心区域试样的热膨胀系数在X或者Y方向(X-Y)和Z方向上均低于边缘区域试样的热膨胀系数(CTE),而当温度超过2350℃后,由于石墨化作用,冲击损伤对C/C复合材料各个方向热膨胀系数均没有显著影响;CTE在X-Y方向的最小值和Z方向上的最大值所对应的温度较边缘区域滞后50℃;纤维断裂和垂直于纤维方向的基体裂纹是X-Y方向CTE衰减的主要因素,热解碳片层开裂、纤维/基体脱层和环状裂纹会引起Z方向上CTE减小。带缺陷的C/C复合材料经高温处理后(002)面间距减小,乱层堆垛高度(L_c)增大。对比了C/C复合材料、SiC-C/C复合材料和ZrB_2-SiC-C/C复合材料三者在2500℃氧乙炔焰烧蚀100 s后的形貌及烧蚀率,结果表明:涂层C/C复合材料和C/C复合材料的烧蚀率均随着冲击速度的增大而增大。

随冲击速度的增大,烧蚀面积、损伤区域的形状不规则程度增加,烧蚀区界线逐渐模糊;相同条件冲击后,由于涂层和基体界面的影响,包埋法制备的SiC涂层对C/C复合材料基体有“二次损伤”作用,导致冲击后涂层C/C复合材料线烧蚀率较C/C复合材料大。高速冲击损伤对涂层C/C复合材料烧蚀性能的影响主要取决于内涂层与基体的界面、内涂层的硬度及其分布。 更多碳碳复合材料信息可查看http://www.tqtf008.top

广东家居装修设计公司

广东家居装修设计公司